Zerspanung 4.0

Industrie 4.0 für Zerspaner

In der Branche der zerspanenden Industrie eröffnen sich zahlreiche Chancen, von der Digitalisierung zu profitieren. Neben den vielfältigen Möglichkeiten der Maschinenkonnektivität bietet die digitale Werkzeugorganisation und die Bereitstellung von maschinenlesbaren Werkzeugeinstelldaten ein hohes Produktivitätssteigerungspotenzial.

Darüber hinaus ist die revisionssichere Verwaltung der Daten für eine prozesssichere Maschinensimulation und CNC-Bearbeitung von allergrößter Bedeutung, die insbesondere bei der automatisierten Fertigung erfolgsentscheidend ist.

Datenkosmos Werkzeigmaschinen

erschließen Sie die Datenwelt der Produktion

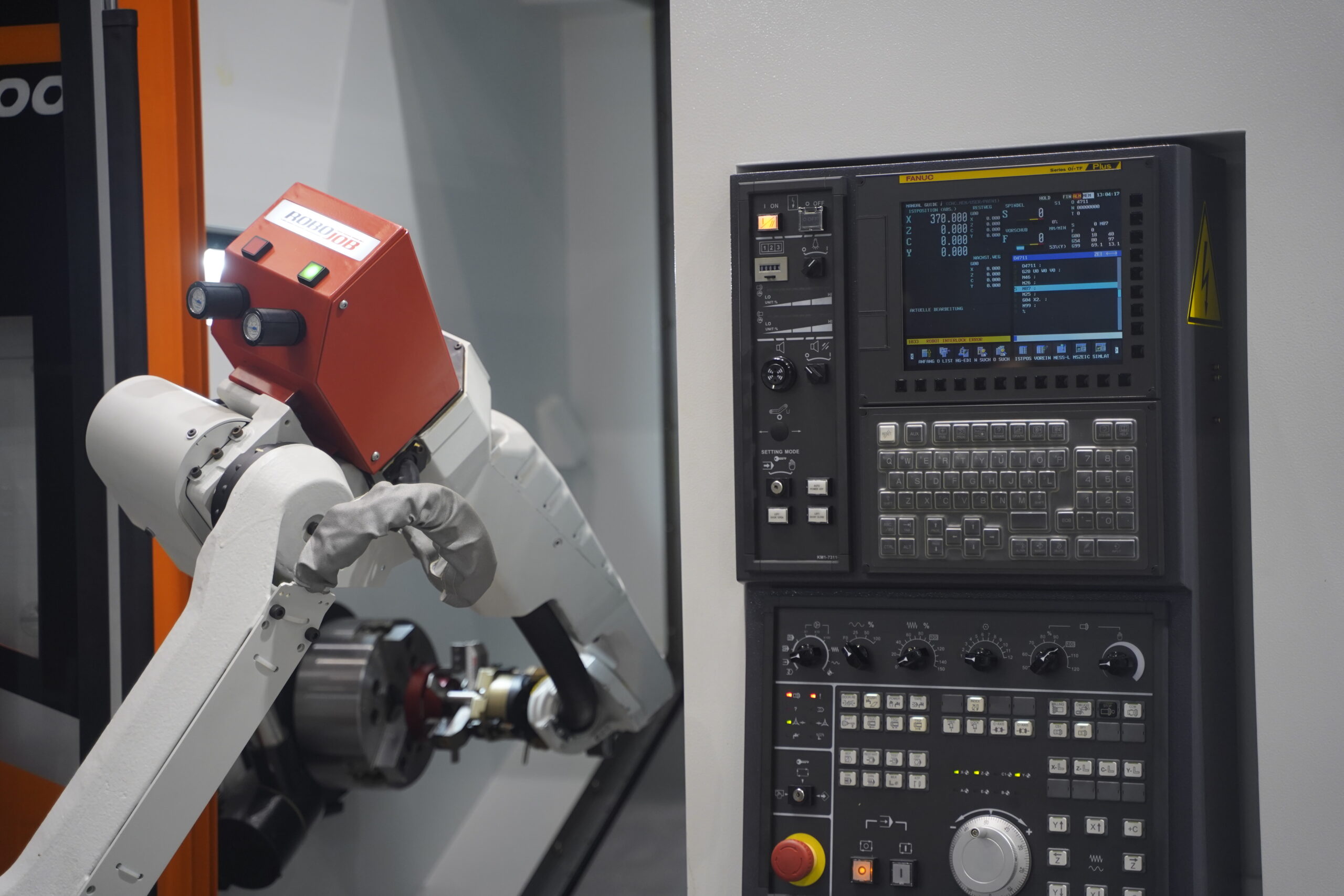

Maschinen werden überwacht, Daten werden den Maschinen bereitgestellt und abschließend wieder auswertet. Auch ältere Maschinen können auf verschiedene Weise nachgerüstet werden, um die Idee von Zerspanung 4.0 real umzusetzen.

Maschine, Werkzeuge, Daten

Digitalisierung rund um die Werkzeugmaschinen

Für die Zerspanung 4.0 wir die vorhandene Konnektivität von Werkzeugmaschinen ausgenutzt, bzw. auch nachgerüstet. Unter dem Motto „Zerspanung 4.0“ verstehen wir die perfekte Umsetzung von Industrie 4.0 im Bereich der zerspanenden Bearbeitung von Bauteilen mit Werkzeugmaschinen. Die Funktionalität der einzelnen Softwarebausteine umfasst:

- Produktdatenmanagement rund um die CAD-Konstruktion und die CAD/CAM-Programmierung

- Fertigungsdatenmanagement für Operationen und Arbeitsschritte der Produktion

- CNC-Programmverwaltung und bidirektionale CNC-Datenübertragung mit Maschinen

- Anbindung von Werkzeugvoreinstellgeräten (digitale Messaufträge; Werkzeugmessdatenverwaltung)

- Werkzeugmessdatenübertragung in Werkzeugmaschinen

- Echtzeitüberwachung von Werkzeugen in Werkzeugmaschinen

- Werkzeugorganisation und Werkzeugbereitstellung

- CAD-CAM-Werkzeugdatenbank mit Prüfung der Werkzeugverfügbarkeit

- smarte Werkzeugausgabe über geschlossene Werkzeugschränke (24h/7Tage)

- Qualitätsdatenaufzeichnungen von CNC-Messmaschinen